Eine Reihe von Kenntnissen im Zusammenhang mit Hydrauliköl für Baumaschinen - Schadstoffanalyse von Öl im Hydrauliksystem

Eine Reihe von Kenntnissen im Zusammenhang mit Hydrauliköl für Baumaschinen - Schadstoffanalyse von Öl im Hydrauliksystem

Ölverschmutzungen haben unmittelbare Auswirkungen auf die Betriebssicherheit der Anlage und die Lebensdauer der Komponenten.

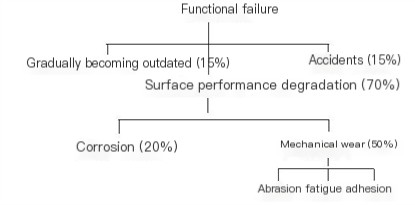

In- und ausländische Daten zeigen, dass Systemausfälle folgende drei Ursachen haben: 15 % der Ausfälle sind auf die Veralterung des Systems zurückzuführen, 15 % auf Unfälle und 70 % auf Ölverschmutzung. Eine genauere Analyse dieses Faktors zeigt, dass 20 % auf Korrosion und 50 % auf mechanischen Verschleiß zurückzuführen sind. Der Grund dafür ist, dass der Ausfall hauptsächlich durch verschiedene Feststoffpartikel, Wasser und Luft im Öl verursacht wird.

1. Klassifizierung von Hydraulikölschadstoffen

Die Schadstoffe im System können je nach ihrer Vorkommensform in folgende Kategorien eingeteilt werden:

Feste Schadstoffe wie Kupferspäne, Eisenstaub, mineralische Feinstoffe, Staub

Flüssige Verunreinigungen wie Wasser

Gasförmige Schadstoffe wie Luft, Chlor, Kohlenmonoxid

Die drei oben genannten Schadstoffzustände können sich bei Veränderungen der Umgebung ineinander umwandeln und bei Einwirkung mechanischer Kräfte können diese Schadstoffe auch chemische Reaktionen hervorrufen.

1) Feste Partikel

Feste Partikel sind der Hauptfaktor für mechanischen Verschleiß und das Hauptziel der Forschung zur Schadstoffbekämpfung.

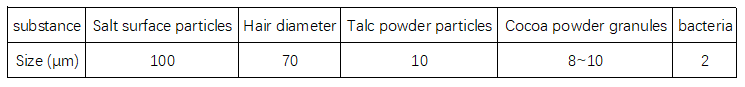

Feste Partikel sind Substanzen, deren Größe in Mikrometern gemessen wird. Die kleinste mit bloßem Auge sichtbare Partikelgröße beträgt 40 μm. In der folgenden Tabelle sind einige der verschiedenen Arten von winzigen Feststoffpartikelgrößen aufgeführt:

Wie aus dem obigen Beispiel ersichtlich, ist die Verschmutzung des Öls durch feste Partikel, die mit bloßem Auge nicht zu erkennen sind, reichlich vorhanden. Für die Erkennung dieser Feststoffverunreinigungen gibt es den internationalen Standard NASA1638.

NAS 1638 ist eine 1964 von der NASA vorgeschlagene Sauberkeitsspezifikation, die noch heute verwendet wird und in der Industrie weltweit breite Anerkennung findet.

2) Oxidation des Öls

Die Oxidation von Öl ist der Hauptgrund für die Verschrottung von Schmieröl. Der oxidierte Anteil des Altschmieröls macht 4–5 % des Gesamtöls aus. Die durch die Oxidation entstehenden Bestandteile können durch die Reinigungswirkung der Vakuumzentrifuge abgetrennt werden. Bei der Oxidation des Öls entsteht jedoch bereits bei der Reinigung ein Ölverlust. Durch die Online-Echtzeitreinigung können die Schadstoffe des oxidierten Öls jederzeit entfernt werden, um die normale Verwendung des Öls weitestgehend zu gewährleisten.

Wasser und Luft im Öl sowie Wärmeenergie sind notwendige Voraussetzungen für die Öloxidation, und Metallpartikel im Öl spielen eine wichtige katalytische Rolle bei der Öloxidation. Experimentelle Studien zeigen, dass die Oxidationsrate des Öls stark ansteigt, wenn gleichzeitig Metallpartikel und Wasser im Öl vorhanden sind, und die katalytische Wirkung von Eisen und Kupfer erhöht die Oxidationsrate des Öls um mehr als das Zehn- bzw. Dreißigfache.

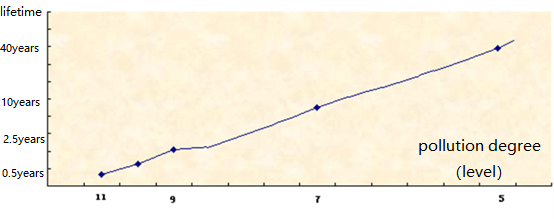

Wenn Forschungsinstitute weltweit die Auswirkungen von Umweltverschmutzung auf das Leben untersuchen, variieren die Ergebnisse stark, hauptsächlich aufgrund von Faktoren wie Arbeitsumgebung, Schadstoffzusammensetzung und Partikelhärte. Generell gilt: Nach dem NAS1638-Standard verringert sich der Verschmutzungsgrad um eine Stufe, die Lebensdauer verdoppelt sich und umgekehrt. Angenommen, die Lebensdauer einer Maschine beträgt 10 Jahre bei einem Verschmutzungsgrad von 7 (NAS1638). Reduziert sich der Verschmutzungsgrad des Öls derselben Maschine um mehrere Stufen, verlängert sich die Lebensdauer der Maschine drastisch.

3) Luft

Luft kann in zwei Formen im Öl vorhanden sein: gelöst oder frei. In der Flüssigkeit gelöste Luft hat weniger Auswirkungen auf das System, wird aber nach der Trennung von der Flüssigkeit zu einer Blase, die die Systemleistung, Zuverlässigkeit und Lebensdauer der Komponenten beeinträchtigt. Freie Luft in der Flüssigkeit kann folgende spezifische Gefahren für das System mit sich bringen:

※Luft kann Kavitation erzeugen, die die Erosion und Beschädigung der Oberfläche des Bauteilmaterials verschlimmert;

※ Die Betriebsreaktion des Geräts wird träge und instabil und der Stromverbrauch steigt.

※Beschleunigt die Öloxidation, verringert die Schmierleistung und erhöht den Ölsäurewert;

※Reduzieren Sie den volumetrischen Elastizitätsmodul und die Steifheit des Öls.

※Erhöht den Geräuschpegel des Gerätebetriebs;

※ Erhöhen Sie die Temperatur und erhöhen Sie die Leckage

4) Feuchtigkeit

Wasser kann im Öl in zwei Formen vorhanden sein: gelöst oder frei. Wasser ist ein schwerwiegender Schadstoff im System, dem oft nicht genügend Beachtung geschenkt wird. Die größte Gefahr für das System ist Korrosion, außerdem können sich Oxide, Schmutz und Gele bilden.

Wasserkorrosion kann die Oberflächeneigenschaften von Komponenten beeinträchtigen und das Eindringen von Rostpartikeln in das System ermöglichen. Durch die Wechselwirkung von Wasser und Additiven entstehen schädliche Substanzen und die Verschlechterung des Öls wird beschleunigt.

Die Synthese saurer Produkte aus Wasser und Oxiden führt zu Veränderungen der Flüssigkeitseigenschaften. Dem Öl beigemischtes Wasser kann das Öl emulgieren und seine Schmiereigenschaften verringern. Bei niedrigen Temperaturen kann gefrierendes Wasser auch zu Systemausfällen führen, die sich in Form von kleinen Sandpartikeln oder kleinen Metallpartikeln äußern können, wodurch Strömungskanäle und Löcher blockiert, die Oberfläche beschädigt und die Funktion der Komponenten beeinträchtigt wird.

Wasser fördert das Wachstum von Mikroorganismen; das gleichzeitige Vorhandensein von Wasser und Metallpartikeln verkürzt die Oxidationszeit des Öls erheblich und erhöht die Säurezahl des verwendeten Öls.

2. Die Quelle der Schadstoffe

Es gibt drei Hauptaspekte, wie diese verschiedenen Schadstoffe in das System gelangen können:

Einer davon sind die Restverunreinigungen des neuen Systems, die beim Zusammenbau der Komponenten und Rohre im System verbleiben

zweitens entsteht es durch mechanischen Verschleiß und Öloxidation bei der Arbeit;

Die dritte besteht darin, in das System bei der Verwendung und Wartung der Geräte einzusteigen.

3. Der Entstehungsmechanismus von Schadstoffen

Aus Sicht der Schadstoffquelle entstehen die wichtigsten Schadstoffe, abgesehen von den unvermeidbaren Faktoren bei Wartung und Betrieb, durch mechanischen Verschleiß und chemischen Abrieb während des Betriebs der Geräte.

Mechanischer Verschleiß kann unterteilt werden in: abrasiven Verschleiß, adhäsiven Verschleiß und Ermüdungsschäden.

Chemischer Abrieb kann unterteilt werden in: chemische Korrosion und Flüssigkeitszersetzung.

Feinstaubentwicklung:

Mechanischer Verschleiß

Einer der abrasiven Verschleiß: Reibungsverschleiß

Bei der Reibung mechanischer Teile sind Partikel ähnlicher oder geringfügig größerer Größe als der dynamische Spalt am gefährlichsten und schneiden das Oberflächenmaterial. Dadurch verändert sich die Spaltgröße und es entstehen mehr Partikel. Wie in der Abbildung unten dargestellt

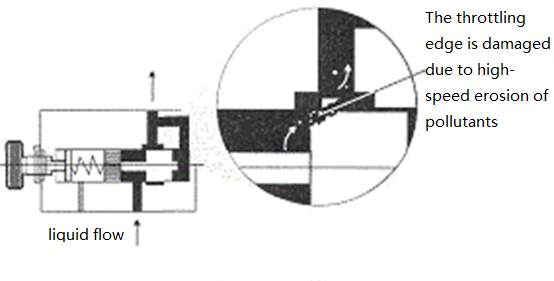

Abrasiver Verschleiß 2: Erosionsverschleiß

Wenn das Medium fließt, insbesondere bei hoher Strömungsgeschwindigkeit, treffen die Partikel mit hoher Geschwindigkeit auf die Kanten und Oberflächen des Teils. Durch den Impulseffekt löst sich das Oberflächenmaterial ab, wodurch sich die Form des Teils und der Spalt zwischen den Teilen verändern und gleichzeitig mehr Partikel entstehen. Wie in der Abbildung unten dargestellt

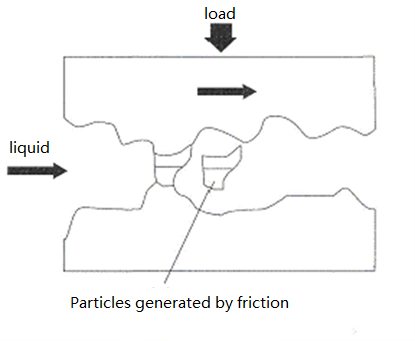

Adhäsiver Verschleiß

Hohe Belastungen, niedrige Geschwindigkeiten oder eine niedrige Viskosität des Öls können die Filmdicke reduzieren, was zu direktem Metallkontakt und der Verklebung bestimmter erhabener Oberflächen führt. Bei der Bewegung benachbarter Flächen werden diese Verbindungspunkte abgeschert und es entstehen Metallpartikel. Wie in der Abbildung unten dargestellt